El jueves tuvimos la última visita de la semana y a mi grupo le tocó volver a Don Bosco para tener una clase sobre el funcionamiento de un bloque motor.

La jornada comenzó con una clase teórica donde distinguimos los componentes que más tarde veríamos en el taller. También hicimos una comparación entre las diferentes etapas de la evolución del motor haciendo hincapié en los diferentes componentes que han ido cambiando y también hicimos la comparativa entre los motores de gasolina y los diésel.

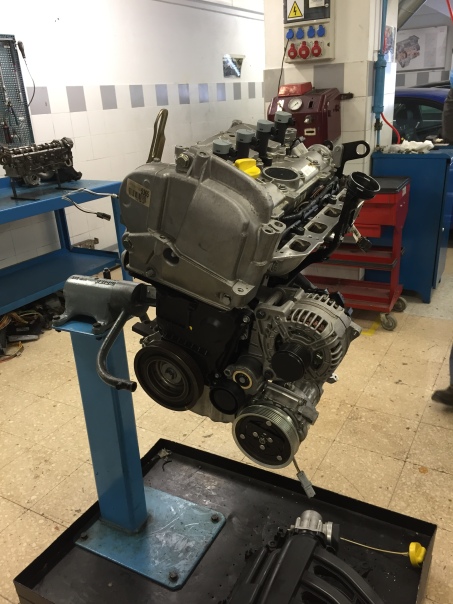

No obstante rápidamente tuvimos la oportunidad de bajar al taller. Uno de los aspectos que más estoy disfrutando de este máster es las oportunidades que estamos teniendo de palpar piezas y de comprobar el funcionamiento de numerosos sistemas en primera persona. Esto es mucho más eficaz que estudiar cualquier contenido teórico.

Allí nos dividimos en dos grupos. Por la mañana, en mi grupo desmontamos un motor de gasolina (era un motor de un Reanault Megane si mal no recuerdo). Poco a poco y usando varias herramientas fuimos desmontando cada componente a la vez que estudiábamos sus peculiaridades.

Después de comer a mi grupo nos tocó montar el motor diésel de nuevo. A medida que íbamos insertando los componentes, observamos cuáles eran las diferencias de estos respecto del de gasolina (por ejemplo la geometría de los pistones o la ausencia de bujías).

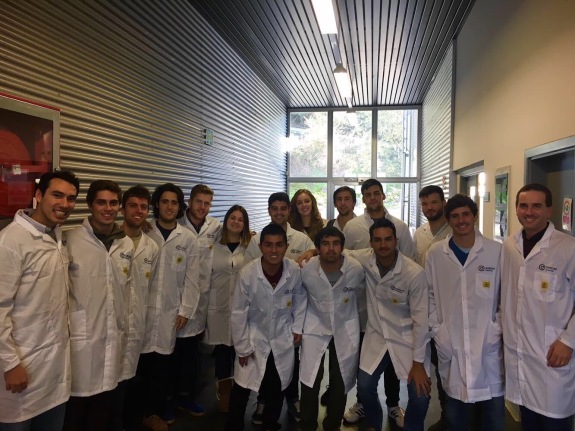

Muchas gracias todo el equipo de Don Bosco por hacernos sentir tan cómodos y por hacernos comprender cómo funcionan los coches por dentro. Desde el máster os deseamos toda la suerte con los nuevos proyectos que vayáis encarando.